编者按: 最近,“挖掘机指数”再次火了一把。2018年6月12日,李克强总理在湖南考察三一集团说,三一重工利用工业互联网生产“挖掘机指数”,为分析宏观经济形势提供了重要支持。

“挖掘机指数”是指借助大数据和物联网技术,将机械设备与网络连接,设备每挥动一铲行动一步,都会形成数据痕迹,精准描绘基础建设开工率等情况。“挖掘机指数”是传统制造业基于物联网技术迈向智能工厂的缩影。

同样在湖南,一家即将A轮融资的智能工厂大师级企业正做着比“挖掘机指数”更有价值的项目。基于先进的开源及物联网技术,这家由IT“学霸”创立的科技公司,帮助传统工厂实现生产、设备、能源、仓储的智能一体化管理。其改造后的智能工厂综合效益提升5%-10%,建设成本却只有传统一线进口外企的25%-30%。

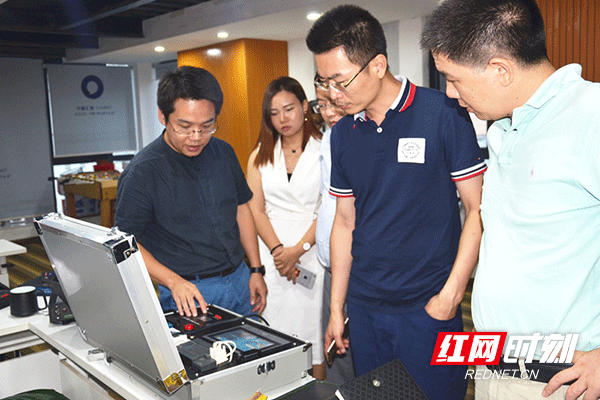

吴双(左一)现场演示智能工厂系统设备原理。

■ 红网时刻记者 喻向阳

2018年7月,由湖南省股权投资协会、湖南省新三板企业协会、湖南股权交易所、湖南省投资理财学会、以及新浪&财英新媒体、红网等共同发起的“寻股湘商”第九期调研活动走进湖南中融汇智信息科技股份有限公司(简称“中融汇智”),探寻智能工厂的产业投资价值,以及工业互联网生态链的新风口。

IT学霸二次创业抓住智能制造风口

位于长沙芙蓉中路某写字楼的中融汇智,是一家只有几十号员工,弥漫着码农氛围的IT企业。今年刚满40岁的公司董事长、首席架构师吴双虽然不是出身名校,但却是名副其实的“IT学霸”。由于父母都是“湘计算机”的职员,吴双从小就认识了电脑,并对计算机知识产生了浓厚的兴趣。

2000年专业之后,吴双一直从事企业管理软件研发及咨询服务,在民营、Microsoft及上市公司长期从事研发管理工作,服务过华为、富士康等上千家企业,荣获过微软及IBM中国高级认证专家、IBM卓越技术贡献奖。同时,在国内IT技术圈内,吴双还是一名小有名气的技术网红。

2005年,吴双怀揣自己的所有积蓄,开始了艰辛坎坷的创业之路。由于没有成熟产品及客户资源,新公司刚成立一年便陷入危机。随后,吴双编写出版了80余万字的《CHINALOTUS-DOMION大百科》,正是靠这本畅销书让公司得以维系,并获得了上市公司项目订单以及IBM中国的认可。当时,IBM将这套书纳入了员工培训教程及作为高端用户的礼品用书,并与吴双签署了长期合作协议。经过10年的打拼,吴双和他的公司团队不仅在激烈的市场竞争中获得了历练,积累了客户资源,还获得社会的认可,也收获了第一次创业成功的喜悦。

2015年,Saas模式在西方发达国家如日中天,在中国却刚刚萌芽。在“供给侧改革”政策背景下,中国智能制造加速发展,传统生产企业急需转型升级,Saas模式迎来了爆发式发展。有着多年技术经验的吴双意识到,这是二次创业和转型的好时机。由此,瞄准物联网与智能工厂的中融汇智在风口中诞生了。

经过3年时间的蛰伏和市场历练,中融汇智已跻身中国高新技术及双软认证企业,同时和中国电信、中信国安、中国电子信息产业集团等央企建立了智能工厂战略合作伙伴关系。湖南省经信委也指定中融汇智为“企业云计算核心服务商”“智能智造服务平台战略伙伴”。

SaaS是Software-as-a-service(软件即服务)。SaaS提供商为企业搭建信息化所需要的所有网络基础设施及软件、硬件运作平台,并负责所有前期的实施、后期的维护等一系列服务,企业无需购买软硬件、建设机房、招聘IT人员,即可通过互联网使用信息系统。就像打开自来水龙头就能用水一样,企业根据实际需要,向SaaS提供商租赁软件服务。

传统制造业升级智能工厂“钱景巨大”

借鉴德国工业4.0计划,2015年我国制定了《中国制造2025》计划。伴随着老龄化社会带来劳动力减少、资源匮乏,能效需提升等问题,中国计划在2025年对制造业完成升级转型。此背景下,全国各地开始全面提升工业信息化水平,纷纷开始规划建设智能工厂和数字化车间。湖南更是把智能制造作为制造强省建设的主攻方向。“湖南制造”如何变为“湖南智造”,越来越多的企业向“智能工厂”发展。

什么是智能工厂?各类设备必须智能互联,设备运行状态、故障能做到实时感知及健康趋势分析,作业程序能智能仿真,生产过程可以更好的实现无人化执行,各类生产相关的数据能构建自有的大数据闭环,整个管理平台具有自适应,自学习,自我驱动的智能支持,这个标准衡量,湖南真正达到智能制造水平的工厂还只是凤毛麟角。

“智能工厂在中国有巨大的商业机会。国内有360多万家传统制造企业,但已完成智能工厂及供应链优化建设的仅占5%。从2016年至今,基于中国智造2025规划开始发展建设,智能工厂服务领域主要以国外品牌为主,具有自主知识产权的国产解决方案不多。”

吴双对寻股湘商调研团说,国内智能工厂领域的产品单一,人性化及物联网支持欠缺,运维拓展成本和风险较高,无法满足制造业日益增长的智能智造以及供应链改善需求。在这个领域没有持续爆发的领先企业,甚至没有上市企业。

“所谓物联,就是把机器,通过网络联接起来,让机器可以通讯。物联网就是把原本没有感情的东西变得可以互联互通。”吴双说,SaaS 模式的本质,就是替企业减少人工,提高生产效率。作为领先的企业管理服务提供商,中融汇智一直基于阿米巴等企业管理思想、先进的Java开源及物联网技术为各类企业提供智能工厂系列管理软件及基于大数据的供应链服务。

不输传统一线进口外企,国产版智能工厂“多快好省”

传统制造企业如何借助物联网技术,实现转型智能工厂?寻股湘商调研团发现,围绕中国智能智造2025构建智能应用体系,中融汇智基于先进的开源及物联网技术,为传统企业实现生产、质量、设备、仓储、物流、能源、工业大数据分析及供应链精益管理提升服务,协助传统制造业“多快好省”地建设智慧工厂。并主要聚焦于“新材料、纺织、制药、陶瓷及装备制造”五类成长型制造业。

大到建设成本千万级的央企、上市公司智能工厂项目,小到可免费改造,仅收数千或数万元服务年费的中小微企业。基于致力行业产业集群,中融汇智的智能工厂版图已覆盖浙江、广东、山东、四川、辽宁等国内制造强省。目前,其经典案例包括湖南杉杉新能源国家级智能工厂、沈鼓集团国家级智能工厂、湖南新世纪陶瓷智能工厂等。

“相比传统一线进口外企等外企,我们的智能工厂建设成本在500-1000万元左右,一线外企则在2000-3000万元“,吴双举例说,由中融汇智承建的湖南杉杉新能源智能工厂项目,建设之前,这家全球最大的锂电池正极材料制作商的生产智能化程度不高,生产及质量数据分析模型还主要靠人工分析。“人为参与度高,品质可控性、一致性差,制造信息和管理信息无法实现全程透明和共享。”

中融汇智对其进行智能工厂升级建设之后,该项目以“MES-生产制造执行管理系统”为核心,建成涵盖“研发、生产、质检、设备、能源及SCADA数据采集”于一体的智能工厂管理平台,实现了设备信息、工艺信息、产品信息等核心业务数据的共享及管控。由此,该企业生产效率提高了30%,运营成本降低26%,产品不良品率降低50%,能源利用率提高16%。

对比传统一线进口外企等外企及国内其他服务商,中融汇智的智能工厂平台在软硬件研发完整性、建设成本、建设周期、软件成本、数据采集系统集成能力、扩展性等多个方面都具有更好的比较优势。综合测算,其智能工厂管理平台可实现产品研发及生产质量提升5%-10%,设备能耗成本降低2%-5%,设备计量误差降低到1%,仓库帐实相符率达到90%,综合效益提升5%-10%。

“供应链集采”:智能工厂背后的更大蛋糕

让单个企业通过物联网技术“变身”智能工厂,是中融汇智的主打产品之一。而当面向一个产业集群的时候,吴双发现了基于工业大数据的“供应链集采服务”是一块更大的市场蛋糕。据统计,目前国内供应链相关企业数量超过千万,供应链采购金额超过千亿。

基于先进的供应链大数据技术,“大数据供应链集采服务”可以帮助企业降低共性物资或服务的采购成本5%-10%,以及银行信用贷款。吴双介绍说,一方面,其打造的集采平台可以从智能工厂获取企业的采购需求,自动进行大数据团购拼单,自动邀约供应商在线投标。通过审核服务商报价信息及能力评估,协助各家采购企业与供应商签署团购协议。另一方面,中融汇智还与建设银行建立了供应链金融战略合作关系。基于这些产业集群的供应链大数据,建行可提供采购信用专项贷款。

“纺织是国内最大的制造行业,也是我们新开辟的行业。中融汇智在纺织大省浙江比‘阿里云’更接地气。” 谈及市场上对标的竞争对手,吴双拿马云旗下的“阿里云”与中融汇智做了比较。阿里云的SaaS服务功能单一,而且要求企业对其提供所有数据,因此企业普遍难以接受。此外,阿里云抓取不到企业的采购数据,当企业要发布采购信息时只能去“阿里巴巴”。而中融汇智的供应链集采数据直接来自智能工厂管理平台,在企业授权纳入集采服务平台之后,采购成本可以很快得到明显的降低。

“以拥有300多家企业的湖南醴陵陶瓷产业集群为例,每年该产业集群的供应链采购金额超过80亿元,假设供应商只给平台1%的佣金,也远超过智慧工厂的服务年费。”吴双说,随着产业集群的大数据集采规模越来越大,未来企业每年的软件服务费会越来越低,甚至完全免费。

那么,中融汇智如何让企业愿意将自己的采购数据放到这个平台呢?

吴双说,在集采平台的建设中,中融汇智引入了美国的AB股(俗称“同股不同权”)模式,与产业集群中的合作企业共建大数据供应链集采平台。虽然平台所有权归属中融汇智,但平台赢利却是参与合作的企业拿“大头”,真正实现了“双赢”。

来源:红网

作者:喻向阳

编辑:罗荣 实习生 刘萍

本文为证券频道原创文章,转载请附上原文出处链接和本声明。

时刻新闻

时刻新闻